ОАО "ФСК ЕЭС"

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНТРОЛЮ

МЕХАНИЧЕСКОГО СОСТОЯНИЯ ФАРФОРОВЫХ ОПОРНО-СТЕРЖНЕВЫХ ИЗОЛЯТОРОВ РАЗЪЕДИНИТЕЛЕЙ

110 КВ И ВЫШЕ И ФАРФОРОВЫХ ПОКРЫШЕК ВЫСОКОВОЛЬТНЫХ ВОЗДУШНЫХ И МАСЛЯНЫХ

ВЫКЛЮЧАТЕЛЕЙ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Содержание

1. Общие положения

2. Методические указания по

акустико-эмиссионному контролю

2.1 Объекты контроля

2.2. Методика

акустико-эмиссионного контроля

2.2.1 Принципы

акустико-эмиссионного контроля

2.2.2 Порядок АЭ контроля

опорно-стержневых изоляторов разъединителей

2.2.3 Порядок АЭ контроля

фарфоровых покрышек высоковольтных воздушных и масляных выключателей

2.2.4 Оформление результатов

акустико-эмиссионных испытаний

Приложение 2.1 Технологическая

карта на испытание фарфоровых опорно-стержневых изоляторов разъединителей 110

кВ акустико-эмиссионным методом

Приложение 2.2

Технологическая карта на испытание фарфоровых опорно-стержневых изоляторов

разъединителей 150 и 220 кВ акустико-эмиссионным методом

Приложение 2.3

Технологическая карта на испытание фарфоровых покрышек высоковольтных

выключателей акустико-эмиссионным методом

Приложение 2.4 Формы отчетов

о контроле изоляторов

3. Методические указания по

ультразвуковому неразрушающему контролю

3.1 Объекты контроля и

выявляемые дефекты

3.2 Принципы и методы УЗНК

3.3 Аппаратура и механизмы

для проведения УЗНК

3.4 Порядок по подготовки

рабочего места и контролируемого высоковольтного оборудования к проведению

контроля

3.5 Порядок проведения

контроля

3.6 Особенности проведения

УЗНК изоляторов

3.7 Разбраковка изоляторов по

результатам УЗНК

3.8 Документирование

результатов УЗНК

ЛИТЕРАТУРА

1. Общие положения

Как известно, за последнее

десятилетие резко сократились объемы строительства электрических сетей как

взамен пришедших в негодность, так и для присоединения новых потребителей.

Сократились объемы работ по техническому перевооружению и реконструкции, а

также всех видов ремонтов, направленных на восстановление основных фондов и

поддержки их в технически исправном состоянии. Сокращение объемов нового

строительства и строительства электрических сетей, взамен пришедших в

негодность, увеличило долю оборудования, срок службы которого превышает

нормативный. Это, в частности, относится к высоковольтной коммутационной

аппаратуре, в том числе к разъединителям и высоковольтным воздушным и масляным

выключателям.

Как показала практика

эксплуатации разъединителей и высоковольтных воздушных и масляных выключателей,

важнейшей частью, влияющей на надежность их работы, являются опорно-стержневые

фарфоровые изоляторы и фарфоровые покрышки, соответственно.

Повреждаемость разъединителей

и высоковольтных выключателей из-за поломок изоляторов по-прежнему остается

высокой, а по мере старения изоляторов вероятность их выхода из строя

увеличивается. По данным ОАО «ВНИИЭ», практически все отечественные

разъединители и высоковольтные выключатели имеют невысокое качество фарфора

изоляторов. Это также подтверждается практикой эксплуатации – в 60-70 % случаев

основной причиной разрушения указанного оборудования является низкое качество

изготовления изоляторов, обусловленное нарушением основных технологических

режимов процесса производства фарфора. Поломки изоляторов приводят к

отключениям потребителей и к несчастным случаям.

Практика работы многих

электросетевых предприятий и электростанций показала, что одним из эффективных

способов предупреждения таких поломок является выявление внешних и внутренних

дефектов изоляторов в процессе их эксплуатации. Это подтверждается двумя

циркулярами РАО «ЕЭС России» «О предупреждении поломок опорно-стержневых

изоляторов разъединителей 110-220 кВ» № Ц9-04-97 (Э) от 29.12.1997 г. и №

Ц01-01 (Э) от 14.05.2001 г.

Ввод в действие этих

циркуляров значительно активизировал работу энергопредприятий по применению

методов и средств диагностики технического состояния изоляторов.

В то же время стало ясно, что

необходима более глубокая методическая основа применения современных средств

диагностики с достаточно подробным описанием принципов, методики. Порядка

контроля технического состояния фарфора в условиях эксплуатации коммутационных

аппаратов.

Разработка такой методической

основы в виде соответствующих указаний и является основной целью настоящего

научно-технического отчета.

2. Методические указания по акустико-эмиссионному

контролю

2.1 Объект контроля

Объектом контроля являются:

- высоковольтные фарфоровые

опорно-стержневые изоляторы (ИОС-110-300, ИОС-110-400, С-4, СТ-110, УСТ-110,

ИОС-110-600, АКО-110-600, С-8, ИОС-110-1000, ОНС-110-1000, КО-400,

ИОС-110-1250, С-12,5, КО-110-1250 и пр.) разъединителей 35, 110 кВ и выше;

- полые фарфоровые покрышки

(гасительная камера, опора камеры, отделитель, опора отделителя - различных

типов) высоковольтных воздушных выключателей;

- полые фарфоровые покрышки

(различных типов) высоковольтных масляных (маломасляных) выключателей.

Акустико-эмиссионный (АЭ)

контроль высоковольтных фарфоровых опорно-стержневых изоляторов может

проводиться как на одноколонковых изоляторах в составе смонтированного

разъединителя, так и на отдельных изоляторах.

АЭ контроль полых фарфоровых

покрышек высоковольтных воздушных и масляных выключателей должен проводиться на

отдельных изоляторах при условии демонтажа выключателя.

АЭ контролю должны

подвергаться:

- вновь поступающие на

энергопредприятия фарфоровые покрышки и опорно-стержневые изоляторы 110 кВ

серии ИОС (как в составе разъединителей 110 кВ и выше, так и отдельных партий);

- фарфоровые покрышки и

опорно-стержневые изоляторы любых типов по истечении гарантийного срока,

соответственно, на высоковольтные выключатели и разъединители 110 кВ и выше;

- фарфоровые покрышки и

опорно-стержневые изоляторы любых типов при проведении средних и крупных

ремонтов, соответственно, высоковольтных выключателей и разъединителей 110 кВ и

выше;

- фарфоровые покрышки при

обнаружении на них сколов фарфора, а также опорно-стержневые изоляторы любых

типов при обнаружении на них сколов фарфора, дефектов армировочных швов или

контактной системы разъединителей, которые могли привести к снижению

механической прочности изоляторов и (или) к существенному увеличению нагрузок

на ниx;

- фарфоровые покрышки и

опорно-стержневые изоляторы, отобранные из резерва (после длительного хранения,

в т.ч. после истечения гарантийного срока) для замены.

Запрещается производство

гидравлических испытаний фарфоровых покрышек и механических испытаний

опорно-стержневые изоляторов без одновременного проведения

акустико-эмиссионного контроля их состояния.

2.2

Методика акустико-эмиссионного контроля

2.2.1 Принципы

акустико-эмиссионного контроля

Электротехнический фарфор

является композиционным материалом, состоящим в основном из кварцевых частиц,

распределенных в стеклообразной матрице. В процессе изготовления изолятора эти

частицы подвергаются воздействию значительных растягивающих напряжений,

возникающих при охлаждении фарфора после обжига из-за разных коэффициентов

линейного расширения двух материалов. При действии этих напряжений могут

зарождаться микротрещины в кварцевых частицах, стеклообразной матрице и на их

границах. Этот процесс, в некоторой степени, характерен даже для

доброкачественных изделий.

Надежность изолятора

определяется, в первую очередь, качеством его фарфорового тела. При этом:

а) дефекты даже очень малых

размеров (например, поверхностная трещина глубиной всего 0,1мм, расположенная у

нижнего фланца изолятора способны привести к разрушению изолятора;

б) длительность развития

трещины от ее зарождения до излома фарфора трудно прогнозировать (от секунд до

нескольких лет);

в) визуально обнаружить

внутренние трещины фарфора (а также трещины, расположенные под фланцем

изолятора) невозможно, а поверхностные трещины - очень трудно.

Воздействие на изолятор

внешней силы приводит к появлению в нем дополнительных напряжений, разрушению

новых частиц и скачкообразному росту микротрещин. При этом будут излучаться

сигналы акустической эмиссии (АЭ). Количество их пропорционально числу

разрушенных частиц, которое, в свою очередь, зависит от характера распределения

их прочностей и от уровня приложенной нагрузки.

Важно отметить, что при

первичном нагружении АЭ регистрируется даже у доброкачественных изделий. При

повторном нагружении АЭ не будет до тех пор, пока нагрузка не превысит

величины, которую она достигла в первом цикле нагружения, и пока не начнут

растрескиваться частицы, имеющие большую прочность, чем разрушенные при первом

нагружении. Описанное явление характерно для доброкачественного фарфора и

получило название "эффект Кайзера".

Эффект Кайзера нарушается (то

есть при повторном нагружении наблюдается АЭ), в том случае, если в фарфоре

происходит рост так называемой "магистральной трещины" (МТ). Для МТ

характерно, что она развивается даже при постоянном уровне нагрузки. Таким

образом, в фарфоре возможны два типа трещин: первый - неопасное

микрорастрескивание, которое затухает при постоянном уровне нагрузки и второй -

МТ, развивающаяся при постоянной и даже несколько сниженной нагрузке.

Для фарфора известна

изображенная на рис. 1 зависимость скорости V роста МТ от величины

коэффициента интенсивности напряжений Ki, пропорционален корню

квадратному из длины трещины L и растягивающему напряжению:

![]() ,

,

где А – коэффициент,

зависящий от свойств материала.

Если длина трещины и

приложенное напряжение таковы, что Ki меньше порогового

коэффициента интенсивности Ko,

то трещина не будет развиваться (V = 0), то есть срок службы

изделия неограничен. Если же Ki ³ Ko, то трещина будет расти со

скоростью:

![]() ,

,

где n – параметр, равный для

фарфора 30 – 40;

KIc – критическое значение Ki (при изломе изделия);

a и b – коэффициенты, зависящие от

свойств материала.

Срок службы изделия с МТ,

равный времени развития МТ до излома изделия, можно найти по формуле:

![]()

Поскольку показатель степени n

для фарфора равен 30 - 40, срок службы изделия резко меняется даже при

небольшом изменении соотношения KIi / KIc.

Рис. 1

Например, для одного из

сортов фарфора в табл. 1 указаны величины KIi / KIc и соответствующие сроки

службы фарфора.

Таблица

1

|

KIi / KIc |

0,26 |

0,30 |

0,33 |

0,38 |

|

Т |

20

лет |

1

год |

1

месяц |

1

сутки |

Отсюда следует важный для

практики вывод. Недопустимо эксплуатировать фарфоровое изделие с МТ, так как

его срок службы трудно прогнозировать, а незначительное увеличение нагрузки

приведет к разрушению. Поэтому изоляторы с МТ необходимо выявлять и отбраковывать.

Изолятор с МТ можно выявить,

как указано выше, по нарушению эффекта Кайзера. На основе этого эффекта

разработан способ контроля, который позволяет оценить состояние изолятора по

активности АЭ не в процессе нагружения, а при постоянной испытательной

нагрузке. Проводится два цикла гидравлического нагружения фарфоровой покрышки

или механического нагружения опорно-стержневого изолятора до заранее выбранной

величины испытательной нагрузки. В каждом цикле при постоянной величине

испытательной нагрузки делается замер активности АЭ. При втором замере

активность АЭ должна быть равна нулю в доброкачественном изделии. Если же в

изоляторе развивается МТ, то, как правило, за время замера регистрируются

десятки, а иногда и сотни импульсов АЭ.

В некоторых случаях у

доброкачественных изоляторов АЭ отсутствует и при первом цикле нагружения. Если

при испытательной нагрузке первого цикла активность АЭ равна нулю, то в таком

случае второй цикл можно не проводить.

Опытным путем обнаружено, что

при повторном нагружении изолятора без МТ может появиться АЭ при нагрузке,

равной максимальной нагрузке первого цикла. Это вызовет ошибочную браковку

изделия. Чтобы этого избежать, необходимо в первом цикле максимальную нагрузку

выдержать постоянной примерно 60 секунд и только потом снижать ее. Кроме того,

максимальная нагрузка первого цикла должна быть на 7-10 % больше максимальной

нагрузки второго цикла.

Важным методическим вопросом

при АЭ контроле является правильный выбор испытательной нагрузки. Она должна

имитировать возможные эксплуатационные нагрузки, а ее значение должно быть

равно или больше максимального значения эксплуатационной нагрузки. Если при

выполнении этих условий в изоляторе не обнаружена МТ, то можно гарантировать,

что в эксплуатации она тоже не будет развиваться.

Как известно, разъединитель

комплектуется такими изоляторами, минимальная разрушающая нагрузка которых в

2,5 раза больше максимальной эксплуатационной нагрузки. Таким образом,

испытательная нагрузка должна быть равна 40% минимальной разрушающей нагрузки для

данного типа изоляторов.

Для фарфоровых покрышек

высоковольтных воздушных и масляных выключателей испытательная нагрузка

выбирается из соотношения

Pисп. = Рисп. зав.

· 0,4 / 0,7 = 0,57 Рисп. зав.,

где Рисп. –

значение испытательного давления в эксплуатации,

Рисп. зав. – значение испытательного

давления на заводе-изготовителе.

При отключении разъединителя

механические усилия, действующие на изолятор, приложены к его верхнему фланцу и

направлены по оси полюса к его центру, а при включении разъединителя - от

центра. В этих двух случаях разные области фарфорового тела изолятора

испытывают растягивающие напряжения, которые могут вызвать развитие МТ. Поэтому

при АЭ контроле опорно-стержневых изоляторов надо имитировать и то и другое

направление усилий.

Рекомендуется испытывать

колонки разъединителей электронно-механическим нагружающим устройством типа

УКИ-1. Благодаря тому, что в нем вместо пружинного динамометра применен

тензорезисторный датчик силы, можно, укрепив УКИ-1 на колонках со сведенными

ножами, нагружать изоляторы в обоих направлениях, не разворачивая их на 180°.

Зависимость скорости роста

магистральной трещины в керамике и активности акустической эмиссии от

коэффициента интенсивности напряжений

2.2.2 Порядок АЭ контроля

опорно-стержневых изоляторов разъединителей

2.2.2.1 Общие указания

Перед проведением контроля

желательно иметь запас опорно-стержневых изоляторов в размере 3-5% от числа

проверяемых.

АЭ контроль выполняется с

помощью АЭ прибора ПАК-ЗМ и прибора УКИ-1.

Прибор ПАК-ЗМ непосредственно

предназначен для выявления развивающейся трещины в фарфоровых опорно-стержневых

изоляторах. Основными его блоками являются 2 АЭ датчика и блок индикации.

Передняя панель блока индикации приведена на рис. 2.

Рис. 2 Передняя панель блока индикации прибора

ПАК-3М

На передней панели блока

индикации расположены:

"ИМП.АЭI" и "ИМП.АЭII" - цифровые табло;

"сеть" - кнопка и

светодиод включения сети;

"зар" - кнопка

подзаряда встроенного источника питания;

"бат" - кнопка

включения прибора от встроенного источника питания;

"пуск" - кнопка

установки логики в исходное состояние и начала рабочего цикла;

"замер" - кнопка

осуществления замера количества импульсов АЭ за выбранный интервал времени;

"контроль прибор" -

кнопка включения самоконтроля цифровой и цифроаналоговой части прибора;

"контроль бат" -

кнопка и светодиод контроля встроенного источника питания;

"х 10" - множитель

величины активности АЭ;

"норма",

"дефект" - светодиоды.

Прибор УКИ-1 предназначен для

задания механической нагрузки. Основными его блоками являются механическое

нагружающее устройство (МНУ) и блок индикации.

Рис. 3 Механическое нагружающее устройство

МНУ предназначено для задания

испытательного нагружения и включает следующие основные элементы (см. рис. 3):

1 - зажимы фланцев изолятора;

2 - тяга 1;

3 - датчик силоизмерительный

тензорезисторный;

4 - тяга 2;

5 - муфта переходная;

6 - винт ходовой 1;

7 - муфта силозадающая;

8 - винт ходовой 2.

Блок индикации прибора УКИ-1

предназначен для измерения нагрузки задаваемой устройством стяжным и состоит из

металлического корпуса с крышкой, ремня для переноски блока, электронной платы

обработки информации, источника питания.

Передняя панель корпуса блока

индикации представлена на рис. 4.

Рис. 4. Передняя панель блока индикации прибора

УКИ-1

На ней расположены следующие

органы контроля и управления:

«сила, кГс» - индикатор

измеренной нагрузки;

«изм» - тумблер установки

режима работы;

«задат» - ручка задания

порогового размера силы;

«порог» - светодиод индикации

превышения измеренной нагрузочной силы над ее заданным пороговым значением;

«вкл» - кнопка включения

питания от встроенного аккумулятора;

«пак» - кнопка включения

питания от внешнего источника;

«контр» - кнопка контроля

напряжения питания;

«контр.с» - светодиод

контроля напряжения питания;

«датч» - вилка подключения

блока измерения к датчику;

«пак» - вилка подключения

блока измерения к внешнему источнику питания;

«^» - клемма защитного

заземления;

«зар» - гнездо для подзаряда

встроенного источника питания;

«>0<» - баланс нуля.

К проведению АЭ контроля

изоляторов разъединителей могут быть допущены лица, изучившие данную методику и

полные описания и инструкции по эксплуатации прибора ПАК-ЗМ и нагружающего

устройства УКИ-1, а также имеющие необходимые знания по технике

безопасности.

Работа должна выполняться

двумя лицами. Один испытатель производит укрепление на изоляторах АЭ датчиков,

механического нагружающего устройства (МНУ), входящего в комплект УКИ-1 и затем

нагружение изоляторов. Эти работы должны выполняться или с подмостей,

установленных на раме разъединителя, или из люльки подъемного устройства.

Другой испытатель должен

находиться на земле и оперировать с блоком измерений прибора ПАК-ЗМ.

2.2.2.2 Подготовка к

проведению АЭ контроля.

Подготовка разъединителя и

рабочего места.

Испытания изоляторов

разъединителей проводятся на отключенном оборудовании по наряду. Разъединитель

и рабочее место готовятся согласно «Межотраслевым правилам по охране труда при

эксплуатации электроустановок» ПОТ РМ-016-2001, «Межотраслевым правилам по

охране труда при работе на высоте» ПОТ РМ-012-2000 и соответствующих типовых

карт ППР (см. Приложение 1 к Методическим указаниям по АЭ контролю).

Перед началом испытаний

необходимо с помощью привода повернуть изоляторы таким образом, чтобы контакты

ножей полюса разъединителя были близки к соприкосновению. На раму разъединителя

надо уложить подмости. Следует принять меры по обеспечению безопасности в

случае внезапного разрушения изоляторов при испытании. Для предупреждения их

падения и травмирования при этом персонала надо привязывать изоляторы к

временно прикрепленным к раме деревянным стойкам, возможно также применение

устройства, предназначенного для защиты от падения (при изломе) ИОС-110,

выполненное с применением полимерного изолятора.

ПАК-ЗМ следует разместить

таким образом, чтобы, в случае поломки и падения изолятора при испытании, не

пострадал персонал и прибор. Для удобства работы желательно поставить прибор на

какой-либо предмет: стол, стул, ящик и т.д.

Установка нагружающего

устройства и датчиков.

Перед началом испытаний

производят сборку МНУ из его узлов согласно описанию и, поднявшись на подмости,

закрепляют МНУ на верхних фланцах изоляторов полюса разъединителя. Для этого,

вращая ходовой винт, надо слегка упереть хомуты МНУ в цилиндрическую часть

фланцев, обхватить фланцы другими хомутами и стянуть оба хомута с помощью шпильки

и гайки. Затем надо подключить к разъему силоизмерительного датчика МНУ

соответствующий кабель, второй конец которого подключить ко входу блока

измерений УКИ-1.

После этого испытатель должен

установить на этих изоляторах акустические датчики. Указания по установке

датчиков приведены в инструкции по эксплуатации прибора ПАК-ЗМ. Рекомендуется

сначала обхватить резиновым амортизатором нижнюю шейку изолятора и застегнуть

пряжки, предварительно подогнав их так, чтобы шейка была плотно обтянута

резиной. Затем одной рукой оттянуть резину, а другой подсунуть под нее датчик с

подключенным к нему кабелем. Предварительно на рабочую поверхность датчика для

обеспечения акустического контакта надо нанести толстый (1-2 мм) слой густой

смазки типа солидола. После этого отпустить резину и рукой проверить качество

установки датчика. Он должен быть плотно прижат к фарфору всей площадью рабочей

поверхности.

2.2.2.3 Выбор значения

испытательной нагрузки.

Учитывая изложенное в разделе

2, значение испытательной нагрузки выбирается равным 40% минимальной

разрушающей нагрузки данного типа изоляторов, причем в первом цикле она должна

быть выше на 7 -10 %. В табл.2 указаны значения этих нагрузок для основных

типов отечественных опорно-стержневых изоляторов 110 кВ.

Таблица

2

|

Тип

изолятора |

Минимальная.

разрушающая нагрузка, кН (кгс) |

Нагрузка,

кН (кгс) |

|

|

1

цикл |

2

цикл |

||

|

ИОС-110-300 ОНС-110-300 ИОС-110-400 С-4 СТ-110 УСТ-110 ИОС-110-600 С-6 АКО-110-600 С-8 ИОС-110-1000 ОНС-110-1000 КО-400 ИОС-110-1250 С-12,5 КО-110-1250 |

3

(300) 3

(300) 4

(400) 4

(400) 4

(400) 4

(400) 6

(600) 6

(600) 6

(600) 8

(800) 10

(1000) 10

(1000) 10

(1000) 12,5

(1250) 12,5

(1250) 12,5

(1250) |

1,3

(130) 1,3

(130) 1,75(175) 1,75(175) 1,75(175) 1,75(175) 2,6

(260) 2,6

(260) 2,6

(260) 3,5

(350) 4,4

(440) 4,4

(440) 4,4

(440) 5,5

(550) 5,5

(550) 5,5

(550) |

1,2

(120) 1,2

(120) 1,6

(160) 1,6

(160) 1,6

(160) 1,6

(160) 2,4

(240) 2,4

(240) 2,4

(240) 3,2

(320) 4,0

(400) 4,0

(400) 4,0

(400) 5,0

(500) 5,0

(500) 5,0

(500) |

2.2.2.4 Проведение испытаний

изоляторов разъединителей 110 кВ.

1) Подключить кабели от

датчиков ко входам прибора ПАК-3М и включить его питание. Произвести

самоконтроль, а также контроль АЭ датчиков и правильности их установки на

фарфор (согласно инструкции по эксплуатации прибора).

Внимание! Перед каждым циклом

нагружения, а также после включения прибора ПАК-3М нажать кнопку

"пуск".

2) Включить питание блока

измерений устройства УКИ-1 и дать ему прогреться. Следует учитывать, что для

установления теплового равновесия с окружающей средой интервал между выносом

УКИ-1 из помещения и началом измерений должен быть не менее 10 минут.

Выставить на блоке измерений

УКИ-1, как указано в инструкции по эксплуатации, пороговое значение нагрузки.

Пороговое значение должно быть равно испытательной нагрузке первого цикла,

согласно табл. 2.

3) Произвести первый цикл

нагружения. Вращая ходовой винт МНУ, плавно увеличить нагрузку, действующую на

изоляторы, до порогового значения (до загорания индикатора на блоке измерений

УКИ-1). Производят выдержку при постоянной нагрузке в течение 60 с. При этом

прибор ПАК-3М производит замер активности АЭ (с помощью ручного запуска кнопкой

"замер").

Внимание! Во время замера

запрещается касаться изоляторов, датчиков, производить какие-либо операции с

МНУ, производить перемещения на подмостях (настилах).

4) Замер активности АЭ

выполняется по следующему алгоритму. Сначала производится замер активности АЭ

за 10 с. Результат отображается на табло. Если полученные числа для обоих

изоляторов равны нулю или близки к нему (менее 5), то загорается индикатор

"норма". Это означает, что оба изолятора не имеют развивающихся

магистральных трещин.

Если же хотя бы для одного

изолятора активность АЭ велика (более 5), то прибор автоматически повторяет

замер активности АЭ. По результатам второго замера может загореться индикатор

"норма" (при активности АЭ менее 5). В противном случае, прибор

производит третий и последний замер.

После него также может

загореться индикатор "норма". В случае индикации "норма"

после первого цикла нагружения, второй цикл нагружения можно не проводить и

перейти сразу к п. 2.2.2.4.7).

Если же и в третьем замере

активность АЭ превышает указанный порог, то загорается индикатор

"дефект", а на табло остаются цифры активности каждого изолятора.

Тогда надо провести второй цикл нагружения.

5) По окончании выдержки

длительностью 60 с нагрузку снижают примерно вдвое. Затем надо установить на

блоке измерений УКИ-1 пороговое значение нагрузки, равное испытательной

нагрузке второго цикла по табл.2. Произвести второй цикл нагружения до загорания

индикатора нагрузки. Прибор при постоянной испытательной нагрузке производит

замер активности АЭ по вышеописанному алгоритму.

6) Если в результате замера

загорается индикатор "дефект", то надо определить, какой из двух

изоляторов дефектный, учитывая, что каждый изолятор связан с одним из двух

табло. То табло, на котором значение активности больше 5, соответствует

дефектному изолятору. Могут быть дефектными и оба изолятора.

Дефектный изолятор надо

браковать и по возможности в короткие сроки заменить его. Не следует

производить операции разъединителем до замены этого изолятора.

По окончании замера снизить

нагрузку до нуля и снять установленное на изоляторах оборудование. На этом

контроль полюса заканчивается.

7) Если результаты замера АЭ

обоих изоляторов оказались в норме, то, следует произвести контроль изоляторов

при противоположном направлении испытательных усилий. Для этого надо, снизив

нагрузку до нуля, продолжать вращение ходового винта в ту же сторону. При этом

направление нагрузки на изоляторы сменится на противоположное. Значение

нагрузки доводят до испытательной нагрузки первого цикла и проводят операции по

пунктам 2.2.2.4.3) …2.2.2.4.6).

8) Результаты АЭ контроля

зарегистрировать в специальной таблице. На этом испытания изоляторов полюса

разъединителя заканчиваются. МНУ и акустические датчики снимают с изоляторов и

переходят к испытаниям другого полюса.

2.2.2.5 Особенности контроля

составных изоляторов разъединителей 150, 220 кВ.

Работу на разъединителях

желательно выполнять из люльки подъемного устройства.

Колонки разъединителя 150 кВ

и 220 кВ состоят из двух изоляторов. Поэтому при АЭ контроле таких колонок

желательно использовать одновременно два прибора ПАК-3М. Датчики одного из них

устанавливаются, как обычно, на нижнюю пару изоляторов полюса разъединителя, а

датчики другого - на верхнюю.

МНУ используется с удлиненной

тягой, так как расстояние между колонками в этом случае вдвое больше, чем в

разъединителе 110 кВ. Устанавливается МНУ на верхних фланцах верхней пары

изоляторов, в связи с чем эта работа, как правило, выполняется из люльки

подъемника.

Методика АЭ контроля не

отличается от вышеописанной, однако есть особенности в выборе значения

испытательной нагрузки. К верхнему фланцу верхнего изолятора следует приложить

такое усилие, чтобы в нижнем опасном сечении нижнего изолятора возникли такие

же растягивающие напряжения, как и при испытаниях колонки из одного изолятора

нагрузкой по табл. 2. Это усилие можно определить по формуле:

![]()

где ![]() - испытательное усилие для колонки из двух

изоляторов;

- испытательное усилие для колонки из двух

изоляторов;

Рисп - испытательная нагрузка

нижнего изолятора (по табл. 2);

Lн и Lв - высота соответственно

нижнего и верхнего изолятора.

Например, если нижний и

верхний изоляторы одного типа (или одинаковой высоты), то ![]()

Если в распоряжении имеется

только один прибор ПАК-3М, то сначала его датчики устанавливаются на нижних изоляторах

полюса, а МНУ - на верхних. Контроль проводится по обычной методике, с учетом

вышеприведенного замечания относительно испытательного усилия. Затем датчики

переставляются на верхние изоляторы и производится еще одно (третье) нагружение

до усилия такого же, как и при втором нагружении. При этом усилии, как обычно,

проводится контроль верхних изоляторов.

2.2.3 Порядок АЭ контроля

фарфоровых покрышек высоковольтных воздушных и масляных выключателей

2.2.3.1 Общие указания.

АЭ контроль выполняется с помощью

АЭ прибора ПКП-1 и устройства гидравлического нагружения УГН-1.

Прибор ПКП-1 непосредственно

предназначен для выявления развивающейся трещины в фарфоровых покрышках.

Основными его блоками являются АЭ датчик и блок индикации. Передняя панель

блока индикации приведена на рис. 5.

Рис. 5. Передняя панель прибора ПКП-1

На передней панели блока

индикации расположены:

"ИМП.АЭ" - цифровое

табло;

"сеть" - кнопка и

светодиод включения сети;

"зар" - кнопка

подзаряда встроенного источника питания;

"бат" - кнопка

включения прибора от встроенного источника питания;

"пуск" - кнопка

установки логики в исходное состояние и начала рабочего цикла;

"замер" - кнопка

осуществления замера количества импульсов АЭ за выбранный интервал времени;

"контроль прибор" -

кнопка включения самоконтроля цифровой и цифроаналоговой части прибора;

"контроль бат" -

кнопка и светодиод контроля встроенного источника питания;

"x 10" - кнопка множителя

величины активности АЭ;

"норма",

"дефект" - светодиоды.

Устройство гидравлического

нагружения УГН-1 предназначено для задания гидравлической нагрузки. Устройство

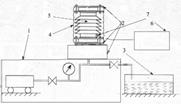

УГН-1 с контролируемой покрышкой схематически представлено на рис. 6.

Рис. 6. Устройство УГН-1

Устройство включает:

1 - насос с манометром и

вентилями устройства гидравлического нагружения УГН-1;

2 - нагрузочный стенд

устройства УГН-1;

3 - дренажный бак;

4 - брезент;

5 - покрышка;

6- блок индикации прибора

ПКП-1;

7 - акустико-эмиссионный

датчик прибора ПКП-1.

К проведению АЭ контроля

фарфоровых покрышек высоковольтных воздушных и масляных выключателей могут быть

допущены лица, изучившие данные методические указания, полные описания и

инструкции по эксплуатации прибора ПКП-1 и устройства гидравлического

нагружения УГН-1 , а также имеющие необходимые знания по технике

безопасности.

Работа должна выполняться

двумя лицами. Один испытатель подключает фарфоровую покрышку к устройству

УГН-1, устанавливает на покрышке АЭ датчик и задает необходимую гидравлическую

нагрузку, контролируя ее по манометру. Другой испытатель контролирует состояние

фарфоровой покрышки с помощью прибора ПКП-1.

2.2.3.2 Подготовка к

проведению АЭ контроля.

Испытания фарфоровых покрышек

проводятся по наряду на размонтированном выключателе, когда имеется возможность

осуществить проверочные операции с каждой из фарфоровых покрышек, входящих в

состав высоковольтного воздушного или масляного выключателя.

Элементы воздушного

выключателя и рабочее место готовятся согласно «Межотраслевым правилам по

охране труда при эксплуатации электроустановок» ПОТ РМ-016-2001, и

соответствующим технологическим картам ППР (см. Приложение 2 к Методическим

указаниям по АЭ контролю).

Перед началом испытаний

фарфоровую покрышку следует очистить от грязи, следов уплотнительной резины и

пр. Следует принять меры по обеспечению безопасности в случае внезапного

разрушения фарфоровой покрышки при проведении испытаний, например, обернуть ее

брезентом.

Испытательный персонал и прибор

ПКП-1 следует разместить таким образом, чтобы в случае поломки и падения

фарфоровой покрышки при испытании, они не пострадали. Для удобства работы

желательно поставить прибор на какой-либо предмет: стол, стул, ящик и т.д.

Установить фарфоровую покрышку

на стенд для создания гидравлической нагрузки. Для этого перед началом

испытаний надо произвести сборку гидравлического стенда устройства

гидравлического нагружения УГН-1, устанавливая комплект сменных частей,

соответствующих типоразмеру проверяемой фарфоровой покрышки:

- для высоковольтного

воздушного выключателя исходя из номинальных значений внешних и внутренних

диаметров (330 мм/210 мм, 280 мм/160 мм, 260 мм/120 мм, 280 мм/160 мм);

- для высоковольтного

масляного выключателя исходя из номинального значения внешнего и внутреннего

диаметров 290 мм/210 мм.

Внутренние полости фарфоровой

покрышки, прилегающие к торцевым частям, покрыть консистентной смазкой для

обеспечения плотного прилегания к распорным манжетам стенда.

Установить фарфоровую

покрышку на гидравлический стенд и закрепить ее на стенде, присоединить к ее

верхней торцевой части заглушку и закрепить ее. Произвести наполнение

фарфоровой покрышки водой и стравить воздух.

После этого испытатель должен

установить на покрышке АЭ датчик.

Для этого необходимо сначала

обхватить резиновым амортизатором нижнюю шейку фарфоровой покрышки и застегнуть

пряжки, предварительно подогнав их так, чтобы шейка была плотно обтянута

резиной. Затем одной рукой оттянуть резину, а другой установить под нее АЭ

датчик с подключенным к нему кабелем. Предварительно на рабочую поверхность

датчика для обеспечения акустического контакта надо нанести толстый (1-2 мм)

слой густой смазки типа солидола. После этого отпустить резину и рукой

проверить качество установки датчика. Он должен быть плотно прижат к фарфору

всей площадью рабочей поверхность.

2.2.3.3 Выбор значения

испытательной нагрузки.

Учитывая изложенное в п.2.1,

значение давления испытательной нагрузки р (кгс/см2) в первом

цикле выбирается равным 57 % заводской испытательной нагрузки рзав.

(кгс/см2) данного типа фарфоровой покрышки, (указаны в Техническом

описании на воздушные и масляные выключатели) и 50 % - во втором цикле.

Величина давления заводской

испытательной нагрузки также промаркирована на торцевой поверхности покрышки.

2.2.3.4 Проведение испытаний

фарфоровых покрышек высоковольтных воздушных и масляных выключателей

1) Подключить кабель от АЭ

датчика к входу прибора ПКП-1 и включить его питание. Произвести самоконтроль,

а также контроль АЭ датчика и правильность его установки на фарфор.

Внимание! Перед каждым циклом

нагружения, а также после включения прибора нажать кнопку "пуск".

2) Произвести первый цикл

гидравлического нагружения. Для этого необходимо накачать с помощью ручки

устройства гидравлического гидравлического нагружения УГН-1 давление во

внутренней полости фарфоровой покрышки до значения 0,57 рзав.

и произвести выдержку при постоянной нагрузке в течение 60 с.

3) Произвести замер

активности АЭ, для чего нажать кнопку "замер" прибора ПКП-1.

Алгоритм замера следующий.

Сначала производится замер активности АЭ за 10 с. Результат отображается на

табло. Если полученные числа АЭ активности для изолятора равно нулю или близко

к нему (менее 5 единиц), то загорается индикатор "норма". Это

означает, что фарфоровая покрышка не имеет развивающихся магистральных трещин.

Если же активность АЭ велика

(более 5 единиц), то прибор автоматически повторяет замер активности АЭ. По

результатам второго замера может загореться индикатор "норма" (при

активности АЭ менее 5 единиц). В противном случае, прибор производит третий и

последний замер.

После него также может

загореться индикатор "норма". В случае индикации "норма"

после первого цикла нагружения второй цикл нагружения можно не проводить, а

изолятор считается нормальным и допускается к эксплуатации.

4) Если же и в третьем замере

активность АЭ превышает указанный порог, то загорается индикатор

"дефект", а на табло остается величина активности АЭ.

Тогда надо провести второй

цикл нагружения, для чего гидравлическую нагрузку снижают примерно вдвое, а

затем вновь поднимают до значения, составляющего 0,50 рзав.

и нажимают кнопку "замер". Алгоритм работы прибора в этом случае

аналогичен его алгоритму работы при первом нагружении. В итоге должен

загореться индикатор "норма" -изолятор нормальный, либо

"дефект" - изолятор дефектный.

По окончании замера

необходимо уменьшить нагрузку до нуля (атмосферного давления). На этом контроль

фарфоровой покрышки завершается.

5) Далее результаты АЭ

контроля необходимо зарегистрировать в специальной таблице. После этого АЭ

датчик снимают, а фарфоровую покрышку удаляют с гидравлического стенда.

2.2.4 Оформление результатов

испытаний

2.2.4.1 Результаты испытаний

следует регистрировать в специальном журнале, по определенной форме.

Регистрации подлежат:

- место установки изолятора:

энергосистема, подстанция, ОРУ, ячейка, фаза, сторона, элемент, колонка;

- тип,

предприятие-изготовитель, заводской номер, месяц и год выпуска изолятора;

- наличие видимых дефектов

(трещины и сколы фарфорового тела изолятора, включая ребра, растрескивание

фланцев и армировочных швов);

Пример таблицы для оформления

результатов испытаний представлен в Приложении 2.3.

2.2.4.2 В графе

"Изготовитель", в случаях, когда не удается установить

предприятие-изготовитель, необходимо приводить подробное описание товарного

знака.

2.2.4.3 Материалы АЭ контроля

необходимо хранить до проведения следующих испытаний. Копии этих материалов

следует направлять для анализа и статистической обработки в ОАО «ВНИИЭ».

Приложение 2.1

к Методическим указаниям по АЭ контролю

Технологическая карта на испытание фарфоровых

опорно-стержневых изоляторов разъединителей 110 кВ акустико-эмиссионным

способом

|

ВИД

РАБОТЫ |

СОСТАВ

БРИГАДЫ |

НОРМА

ВРЕМЕНИ |

|||

|

Испытания опорно-стержневых изоляторов

акустико-эмиссионным методом |

Электрослесарь 5-го разряда (1У группа) по ТБ) Электрослесарь 4-го разряда (1У группа по ТБ) Всего…….2 чел. |

Номер операции 2 – 3 – 4 – 5 – 6 – 7 – Итого |

Время 5

мин. 5

мин. 10

мин. 5

мин. 3

мин. 5

мин. 33

мин. |

||

|

ИНСТРУМЕНТ

И ПРИСПОСОБЛЕНИЯ |

МАТЕРИАЛЫ |

ЗАЩИТНЫЕ

СРЕДСТВА |

МЕХАНИЗМЫ |

||

|

Прибор ПАК-3М Прибор УКИ-1 Канат (прочность на разрыв 200 кг) – 6 м. Деревянный настил шириной 80 см – 1шт. Лестница - 1 шт. |

Консистентная смазка |

Предохранительный пояс 2 шт. Защитная каска 2 шт. Аптечка 2 шт. |

|

||

|

УСЛОВИЯ

ТРУДА |

МАТЕРИАЛЫ

БЕЗОПАСНОСТИ |

ОСОБЫЕ

УСЛОВИЯ |

|||

|

Выполняется при производстве работ на

отключенном разъединителе |

1. Работу выполнять в соответствии с

действующими “ Межотраслевыми правилами по охране труда при эксплуатации

электроустановок” ПОТ РМ-016-2001, “Межотраслевым правилам по охране труда

при работе на высоте” ПОТ РМ-012-2000. 2. Произвести необходимые отключения. 3. Работы выполнять в обязательном порядке по

наряду. 4. Убедиться в надежности настила и

целостности изоляторов. 5. Расположить прибор ПАК-3М на расстоянии более

3 м от контролируемого объекта 6. Использовать испытанные страховочные

канаты, соответствующие весу изолятора. 7. Исключить нахождение членов бригады и

посторонних лиц в зоне возможного падения изолятора. |

|

|||

|

КОНТРОЛЬНЫЕ

ПАРАМЕТРЫ |

|||||

|

При достижении заданной нагрузки и после

нажатия кнопки “замер” прибора ПАК-3М количество импульсов акустической

эмиссии не должно превышать 5, загорается индикатор “норма”, в противном

случае изолятор бракуется |

|||||

|

ТЕХНОЛОГИЯ

РАБОТ |

||||

|

ПОСЛЕДОВАТЕЛЬНОСТЬ

ОПЕРАЦИЙ |

ИСПОЛНИТЕЛЬ |

РИСУНОК |

||

|

ДОЛЖНОСТЬ |

ГР.

ПО ТБ |

КОЛ.

ЧЕЛ. |

||

|

1. Оформление наряда, допуск бригады. |

Пр. работ |

IV |

1 |

1. Устройство УКИ-1 со стяжкой 2. Страховочный канат 3. Акустико-эмиссионные датчики 4. Прибор ПАК-3М |

|

2. Развести губки разъединителя до начала

размыкания. |

Электрослесарь 4 р |

IV |

1 |

|

|

3. Закрепить головки разъединителя страховочным

канатом. |

Электрослесарь 4 р |

IV |

1 |

|

|

4. Установить стяжное устройство прибора УКИ-1

на верхние фланцы разъединителя. |

Электрослесарь 4 р |

IV |

1 |

|

|

5. На нижних шейках изоляторов установить

акустико-эмиссионные датчики и соединить их с прибором. |

Электрослесарь 5 р |

IV |

1 |

|

|

6. Включить приборы и проверить их

функционирование. |

Электрослесарь 5 р |

IV |

1 |

|

|

7. Провести замер согласно методике. |

Электрослесарь 4 р |

IV |

1 |

|

Приложение 2.2

к Методическим указаниям по АЭ контролю

Технологическая карта на испытание фарфоровых

опорно-стержневых изоляторов разъединителей 150 и 220 кВ акустико-эмиссионным

способом

|

ВИД

РАБОТЫ |

СОСТАВ

БРИГАДЫ |

НОРМА

ВРЕМЕНИ |

||||

|

Испытания опорно-стержневых изоляторов

акустико-эмиссионным методом |

Электрослесарь 5-го разряда (1У группа) по ТБ) Электрослесарь 4-го разряда (1У группа по ТБ) Всего…….2 чел. |

Номер операции 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 – Итого |

Время 2-

5 мин. 3-

5 мин. 4-

10 мин. 5-

5 мин. 6-

3 мин. 7-

5 мин. 8-

5 мин. 9-

3 мин. 10-

5 мин. 46

мин. |

|||

|

ИНСТРУМЕНТ

И ПРИСПОСОБЛЕНИЯ |

МАТЕРИАЛЫ |

ЗАЩИТНЫЕ

СРЕДСТВА |

МЕХАНИЗМЫ |

|||

|

Прибор ПАК-3М Прибор УКИ-1 Канат (прочность на разрыв 200 кг) –6 м. Деревянный настил шириной 80 см – 1шт. Лестница - 1 шт. |

Консистентная смазка |

Предохранительный пояс 2 шт. Защитная каска 2 шт. Аптечка 2 шт. |

|

|||

|

УСЛОВИЯ

ТРУДА |

МАТЕРИАЛЫ

БЕЗОПАСНОСТИ |

ОСОБЫЕ

УСЛОВИЯ |

||||

|

Выполняется при производстве работ на

отключенном разъединителе |

1. Работу выполнять в соответствии с

действующими “ Межотраслевыми правилами по охране труда при эксплуатации

электроустановок” ПОТ РМ-016-2001, “Межотраслевым правилам по охране труда

при работе на высоте” ПОТ РМ-012-2000. 2. Произвести необходимые отключения. 3. Работы выполнять в обязательном порядке по

наряду. 4. Убедиться в надежности настила и

целостности изоляторов. 5. Расположить прибор ПАК-3М на расстоянии

более 3 м от контролируемого объекта 6. Использовать испытанные страховочные

канаты, соответствующие весу изолятора. 7. Исключить нахождение членов бригады и

посторонних лиц в зоне возможного падения изолятора. |

|

||||

|

КОНТРОЛЬНЫЕ

ПАРАМЕТРЫ |

||||||

|

При достижении заданной нагрузки и после

нажатия кнопки “замер” прибора ПАК-3М количество импульсов акустической

эмиссии не должно превышать 5, загорается индикатор “норма”, в противном

случае изолятор бракуется |

||||||

|

ТЕХНОЛОГИЯ

РАБОТ |

||||

|

ПОСЛЕДОВАТЕЛЬНОСТЬ

ОПЕРАЦИЙ |

ИСПОЛНИТЕЛЬ |

РИСУНОК |

||

|

ДОЛЖНОСТЬ |

ГР.

ПО ТБ |

КОЛ.

ЧЕЛ. |

||

|

1. Оформление наряда, допуск бригады. |

Пр. работ |

IV |

1 |

1. Устройство УКИ-1 со стяжкой 2. Страховочный канат 3. Акустико-эмиссионные датчики 4. Прибор ПАК-3М 5. Подъемный механизм |

|

2. Развести губки разъединителя до начала

размыкания. |

Электрослесарь 4 р |

IV |

1 |

|

|

3. Закрепить головки разъединителя

страховочным канатом. |

Электрослесарь 4 р |

IV |

1 |

|

|

4. Установить стяжное устройство прибора УКИ-1

на верхние фланцы разъединителя. |

Электрослесарь 4 р |

IV |

1 |

|

|

5. На нижних шейках нижних изоляторов

установить акустико-эмиссионные датчики и соединить их с прибором. |

Электрослесарь 5 р |

IV |

1 |

|

|

6. Включить приборы и проверить их

функционирование. |

Электрослесарь 5 р |

IV |

1 |

|

|

7. Провести замер согласно методике. |

Электрослесарь 4 р |

IV |

1 |

|

|

8. На нижних шейках верхних изоляторов

установить акустико-эмиссионные датчики и соединить их с прибором. |

Электрослесарь 5 р |

IV |

1 |

|

|

9. Включить приборы и проверить их

функционирование. |

Электрослесарь 4 р |

IV |

1 |

|

|

10. Провести замер согласно методике. |

Электрослесарь 4 р |

IV |

1 |

|

Приложение 2.3

к Методическим указаниям по АЭ контролю

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА ИСПЫТАНИЕ ФАРФОРОВЫХ

ПОКРЫШЕК ВЫСОКОВОЛЬТНЫХ ВЫКЛЮЧАТЕЛЕЙ АКУСТИКО-ЭМИССИОННЫМ МЕТОДОМ

|

ВИД

РАБОТЫ |

СОСТАВ

БРИГАДЫ |

НОРМА

ВРЕМЕНИ |

||||

|

Испытания фарфоровых покрышек высоковольтных

выключателей акустико-эмиссионным методом |

Электрослесарь 5-го разряда (1У группа) по ТБ) Электрослесарь 4-го разряда (1У группа по ТБ) Всего…….2 чел. |

На испытания одного изолятора - 30 мин |

||||

|

ИНСТРУМЕНТ

И ПРИСПОСОБЛЕНИЯ |

МАТЕРИАЛЫ |

ЗАЩИТНЫЕ

СРЕДСТВА |

МЕХАНИЗМЫ |

|||

|

Прибор ПКП-1 Прибор УГН-1 Брезент 2х2 м Таль или тельфер грузоподъемность 500 кг |

Консистентная смазка |

Защитная каска 2 шт. Аптечка 2 шт. |

|

|||

|

УСЛОВИЯ

ТРУДА |

МАТЕРИАЛЫ

БЕЗОПАСНОСТИ |

ОСОБЫЕ

УСЛОВИЯ |

||||

|

Выполняется при производстве работ на

размонтированном выключателе |

1. Работу выполнять в соответствии с действующими

“Межотраслевыми правилами по охране труда при эксплуатации электроустановок” ПОТ РМ-016-2001. 2. Работу выполнять на отдельно взятых

покрышках. 3. Работы выполнять в обязательном порядке по

наряду. 4. Убедиться в надежности соединений

трубопроводов УГН-1. 5. Расположить прибор ПКП-1 на расстоянии

более 5 м от контролируемого объекта. 6. Использовать брезентовое полотно для

обертывания покрышки. 7. Исключить нахождение членов бригады и

посторонних лиц в зоне возможного падения фрагментов покрышки. |

|

||||

|

КОНТРОЛЬНЫЕ

ПАРАМЕТРЫ |

||||||

|

При достижении заданной нагрузки и нажатии

кнопки “замер” прибора ПКП-1 количество импульсов акустической эмиссии не

должно превышать 5, загорается индикатор “норма”, в противном случае покрышка

бракуется. |

||||||

|

ТЕХНОЛОГИЯ

РАБОТ |

||||

|

ПОСЛЕДОВАТЕЛЬНОСТЬ

ОПЕРАЦИЙ |

ИСПОЛНИТЕЛЬ |

РИСУНОК |

||

|

ДОЛЖНОСТЬ |

ГР.

ПОТБ |

КОЛ.

ЧЕЛ. |

||

|

1. Оформление наряда, допуск бригады. |

Пр. работ |

IV |

1 |

1. Устройство гидравлического нагружения УГН-1 2. Нагрузочный стенд устройства УГН-1 3. Дренажный бак 4. Брезент 5. Покрышка 6. Прибор ПКП-1 7. Датчик акустико-эмиссионного прибора ПКП-1. |

|

2. Установить покрышку на гидравлический стенд

устройства гидравлического нагружения УГН-1. |

Электрослесарь 4 р |

IV |

1 |

|

|

3. Обернуть покрышку брезентом во избежание

возможного разлета. Наполнить покрышку водой, стравить из нее остатки

воздуха. |

Электрослесарь 4 р |

IV |

1 |

|

|

4. На теле покрышки установить

акустико-эмиссионный датчик и соединить его с прибором ПКП-1. |

Электрослесарь 4 р |

IV |

1 |

|

|

5. Включить прибор ПКП-1 и проверить его

функционирование. |

Электрослесарь 5 р |

IV |

1 |

|

|

6. Провести замер согласно методике. |

Электрослесарь 5 р |

IV |

1 |

|

Приложение 2.4

к Методическим указаниям по АЭ контролю

Формы отчетов о контроле изоляторов

1. Форма отчета о контроле

фарфоровых опорно-стержневых изоляторов

ОТЧЕТ

о

контроле опорно-стержневой изоляции ОРУ … 110 (220) кВ п/ст ”….”.

Дата проведения испытаний

_______________________________________________________

Присоединение

__________________________________________________________________

Тип изоляторов

__________________________________________________________________

|

Фаза |

Изолятор

(губка или нож) |

Испытательная

нагрузка (кГс/см2) |

Завод |

Месяц

и год выпуска, зав. № |

Результат

контроля при направлении усилия |

Причин

отбраковки |

|

|

к

центру |

от

центра |

||||||

|

Красная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Желтая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зеленая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Испытания проводил

_____________________________________________________________

(Ф.И.О.,

должность)

2. Форма отчета о контроле

высоковольтного выключателя

ОТЧЕТ

о

контроле фарфоровых покрышек выключателя…….п/ст “…..”.

Дата проведения испытаний

_______________________________________________________

Присоединение

__________________________________________________________________

Тип выключателя

________________________________________________________________

|

Фаза |

Изолятор,

его расположение |

Испытательная

нагрузка (кГс/см2) |

Завод |

Месяц

и год выпуска, зав. № |

Результат

контроля |

Причин

отбраковки |

|

красная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

желтая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зеленая |

|

|

|

|

|

|

|

|

|

|

|

|

|

Испытания проводил

_____________________________________________________________

(Ф.И.О.,

должность)

3 Методические указания по

ультразвуковому неразрушающему контролю

3.1 Объекты контроля и

выявляемые дефекты

3.1.1 Методика

предусматривает ультразвуковой неразрушающий контроль (УЗНК) следующих видов

изоляторов, изготовленных из высоковольтного электротехнического фарфора:

1) опорно-стержневых

изоляторов (ОСИ) и аналогичных им по конструкции изоляторов со сплошным

фарфоровым телом и сплошными наружными металлическими фланцами;

2) полых фарфоровых покрышек

воздушных выключателей (ПВВ) и аналогичных им по конструкции покрышек с

фарфоровыми фланцами («оголовками»);

3) полых фарфоровых покрышек

маломасляных выключателей (ПВМ) и аналогичных им по конструкции покрышек с

металлическими фланцами.

3.1.2 Выявлению подлежат

наиболее распространенные дефекты фарфорового тела изоляторов, как возникающие

при нарушениях технологии их изготовления, так и развивающиеся при эксплуатации

изоляторов.

К числу выявляемых с помощью

УЗНК «технологических» дефектов относятся:

- открытая микроскопическая

пористость (ОМИП), как глубинная, так и поверхностная;

- обжиговая макроскопическая

пористость (ОМАП);

- засорочная макроскопическая

пористость (ЗасП);

- нарушение состава

фарфоровой массы (НСМ);

- местные дефекты (МД), а

именно макроскопические трещины, полости и включения.

Из дефектов, развивающихся в

процессе эксплуатации, выявлению с помощью УЗНК подлежат макроскопические

трещины и зоны растрескивания (ЗР) в оконечностях изолятора.

«Технологические» дефекты

подлежат выявлению один раз в течение «жизни» изолятора, «эксплуатационные»

дефекты – регулярно.

3.1.3 Методика

предусматривает возможность проведения УЗНК изоляторов как перед их монтажом,

так и на изоляторах, уже смонтированных в высоковольтных аппаратах 35 – 1150

кВ, при отключенном рабочем напряжении.

3.1.4 При УЗНК изоляторов,

смонтированных в аппаратах, контроль может осуществляться с использованием для

подключения датчиков к дефектоскопу удлиненного коаксиального кабеля (при

сквозном прозвучивании - двух кабелей) длиной 5 м либо 12 м.

3.1.5 При проведении УЗНК

изоляторов температура окружающего воздуха должна быть не ниже плюс 5 °C при массовом обследовании и

не ниже минус 5 °C

при обследовании единичных изделий, причем последнее допустимо как

нежелательное исключение.

Не рекомендуется проводить

УЗНК изоляторов при выпадении осадков.

3.2 Принципы и методы УЗНК

3.2.1 УЗНК ОСИ, ПВВ и ПВМ

включает в себя два метода:

1) ультразвуковую импульсную

структурометрию (УЗС), сводящуюся в основном к измерению скоростей

распространения в контролируемом изделии ультразвуковых колебаний (УЗК) различных

типов (продольных, «головных», поверхностных), а также затухания продольных

УЗК. По скорости УЗК выявляются и оцениваются дефекты типа ОМИП и НСМ, по

затуханию – ЗасП и в некоторых случаях ОМАП;

2) ультразвуковую импульсную

дефектометрию (УЗД), позволяющую выявлять и оценивать дефекты типа ЗР, МД и

ОМАП.

3.2.2 Как правило,

прозвучивание при УЗС осуществляется в варианте «эхо» (эхо-методом), когда один

и тот же датчик служит и для излучения, и для приема УЗК. В некоторых случаях

используется «сквозное» прозвучивание (теневой метод) с помощью двух датчиков.

3.2.3 УЗД изоляторов

осуществляется упругим ультразвуковым импульсным методом, первичный

информационный параметр – амплитудный, способ индикации первичной информации –

пьезоэлектрический, способ представления окончательной информации –

электроннолучевой. Используются различные варианты эхо- и теневого методов.

3.2.4 Особое значение имеет

выявление дефектов в оконечностях изоляторов, так как подавляющее большинство

отказов изоляторов в эксплуатации связано именно с ними.

3.2.5 При УЗНК ОСИ методика

предусматривает в основном контроль оконечностей ОСИ, от верхней торцевой

поверхности (ВТ) изолятора до верхнего «опасного» сечения (ВОС) включительно, и

от нижнего торца (НТ) до нижнего «опасного» сечения (НОС) включительно.

В ряде случаев предусмотрено

проведение УЗС ОСИ в областях ниже ВОС и выше НОС.

Ультразвуковые измерения УЗС

позволяют непосредственно определить лишь время прохождения импульса УЗК на

данной базе прозвучивания (при прозвучивании ВОС или НОС база равняется

диаметру изолятора в соответствующем «опасном» сечении). Для определения

скорости распространения УЗК необходимо определить и размер базы, для чего

предусмотрено использование штангенциркуля с удлиненными губками, входящего в

комплект аппаратурно-методического обеспечения (АМО).

При УЗНК ОСИ в ВОС и НОС

используют в основном прямой совмещенный ультразвуковой преобразователь

(датчик) рабочей частотой 5,0 МГц (контроль в режиме «эхо»). В некоторых

случаях предусмотрено использование двух таких датчиков (режим сквозного

прозвучивания), а также использование датчика (датчиков) рабочей частотой 2,5

МГц.

При УЗД оконечностей

предусмотрено в основном использование пары наклонных датчиков 5,0 МГц, хотя

иногда могут использоваться наклонные датчики 2,5 МГц, а также режим «эхо».

УЗНК ОСИ перед их монтажом

методически мало отличается от УЗНК ОСИ, уже смонтированных в аппаратуре, так

как в любом случае доступ к контролируемому изделию возможен только с боковой

поверхности ввиду наличия сплошных металлических фланцев.

3.2.6 При УЗНК ПВВ и ПВМ

перед монтажом возможно прозвучивание в аксиальном направлении с торцевых

поверхностей. Это позволяет легко осуществить УЗД по всей высоте

контролируемого изолятора, что и предусмотрено методикой. Такой контроль тем более

целесообразен, что для покрышек некоторых типов «технологические» дефекты типа

трещин достаточно характерны и более опасны, чем для ОСИ. При прозвучивании

покрышек с торцов предусмотрено также проведение УЗС (измерение скорости УЗК).

Как при УЗД, так и при УЗС используется, как правило, прямой совмещенный датчик

2,5 МГц в режиме «эхо». В некоторых случаях предусмотрено «сквозное»

прозвучивание с помощью пары датчиков 2,5 МГц (для аксиального прозвучивания

покрышек большой высоты и с малой толщиной стенки), а также контроль с помощью

раздельно-совмещенного (р/с) датчика 5,0 МГц (для УЗД в областях, расположенных

вблизи от торцевых поверхностей покрышки, что бывает необходимо при УЗНК ПВМ и

других покрышек с металлическими фланцами).

При предмонтажным УЗНК

покрышек с фарфоровыми фланцами необходимо произвести также УЗНК их фарфоровых

фланцев прозвучиванием в радиальном направлении, осуществляя как УЗС, так и

УЗД. Как правило, используется прямой совмещенный датчик 5,0 МГц (режим «эхо»),

в некоторых случаях при УЗС – пара таких датчиков (режим сквозного

прозвучивания). При УЗД покрышек с фарфоровыми фланцами, длительное время

находившихся в эксплуатации, методикой предусмотрено сканирование боковой

поверхности фланцев датчиком 5,0 МГц в режиме «эхо», с целью выявления трещин и

ЗР, развивающихся по направлению от торцевой поверхности (ВТ либо НТ) вглубь

покрышки.

Для измерений базы

прозвучивания при УЗС предусмотрено использование штангенциркуля (для измерения

толщины фарфорового оголовка при его прозвучивании с боковой поверхности), либо

рулетки (для измерения высоты покрышки при ее аксиальном прозвучивании.

3.2.7 При УЗНК смонтированных

ПВВ и ПВМ требуется применение специальных вариантов УЗС и УЗД.

УЗС оконечностей проводится с

целью выявления ОМИП (глубинной и околоповерхностной) и НСМ. Методикой

предусмотрены следующие варианты УЗС:

1) измерение скорости

распространения УЗК в оголовках покрышек с фарфоровыми фланцами и в «опасных»

сечениях покрышек с металлическими фланцами, осуществляемое с помощью «головных»

УЗК;

2) измерение скорости

распространения поверхностных УЗК в ВОС и в НОС покрышек.

Для УЗС с помощью «головных»

и поверхностных волн используются специальные датчики повышенной

чувствительности с призматическими насадками, рабочей частотой 2,5 МГц; измерения

ведутся в режиме сквозного прозвучивания на фиксированной базе измерения,

отмечаемой на контролируемом изоляторе с помощью специальных приспособлений,

входящих в комплект АМО (рейсмус штангенциркуля и гибкая линейка с прорезями).

УЗД оголовков смонтированных

покрышек проводят в режиме «эхо». Для покрышек с фарфоровыми фланцами

используется прямой совмещенный датчик 5,0 МГц, прозвучивание ведется

сканированием с боковой поверхности оголовка (фланца) в промежутках между

соединительными шпильками, при этом особое внимание уделяется областям,

расположенным вблизи от торцевых поверхностей. Для покрышек с металлическими

фланцами используются наклонный датчик рабочей частотой 5,0 МГц с углом ввода

УЗК от 45 до 65º (по

стали). Датчик сканирует ВОС (НОС) контролируемого изолятора, обеспечивая при

этом УЗД соответствующей оконечности. Предусмотрена последовательная УЗД

датчиками с различными углами ввода (обычно для каждой покрышки используются

два датчика). Конкретные значения углов ввода УЗК определяются, исходя из

размеров оголовка покрышки и скорости УЗК в ней. В комплект АМО входят

наклонные датчики с углами ввода по стали от 40 до 70 º через 5º.

3.2.8 Методическая часть АМО

для проведения эксплуатационного УЗНК ОСИ, ПВВ и ПВМ включает в себя:

1) методику УЗС ОСИ;

2) методику УЗД ОСИ и

комплексного УЗНК ОСИ;

3) методику УЗС ПВВ и ПВМ;

4) методику УЗД ПВВ и ПВМ;

5) рабочую инструкцию по

применению дефектоскопа УДС2-ЦИВОМ-1ЭП;

6) методику испытаний

образцов методом ФППД с помощью установки ЦВД-250 Т4.

3.3 Аппаратура и механизмы

для проведения УЗНК

3.3.1 Аппаратурное

обеспечение эксплуатационного УЗНК изоляторов состоит из набора приборов,

устройств и приспособлений, необходимых для проведения УЗНК и включает в себя:

1) специализированный

ультразвуковой дефектоскоп УДС2-ЦИВОМ-1ЭП с набором датчиков, кабелей,

настроечных эталонов и вспомогательных устройств;

2) установку ЦВД-250 Т4.

3.3.2 Для проведения УЗНК

изоляторов, смонтированных в аппаратуре, необходимо использовать лестницы в

комплекте с ремонтными щитками либо гидроподъемник, на котором может находиться

или только «первый» оператор, или оба оператора вместе.

3.3.3 Перечисленные в пп.

3.2.8 и 3.3.1 подробные методы и правила пользования приборами УЗНК передаются

заинтересованным организациям на договорной основе. В настоящих методических

указаниях приводятся лишь их краткие описания.

3.4 Порядок подготовки

рабочего места и контролируемого высоковольтного оборудования к проведению

контроля

3.4.1 Контролируемое

высоковольтное оборудование должно быть выведено и заземлено в соответствии с

правилами эксплуатации электроустановок. При проведении УЗНК покрышек должно

быть снято избыточное внутреннее давление, в том числе на изоляторах ВМТ (для

обеспечения безопасности проведения работ).

3.4.2 Поверхности ВОС и НОС

подлежащих контролю изоляторов должны быть очищены от грязи и краски.

3.4.3 Контроль проводится

двумя операторами. При контроле смонтированных в аппаратуре изоляторов без

использования подъемных механизмов должны быть установлены ремонтные щитки и

лестницы, дающие возможность «первому» оператору вести прозвучивание

контролируемого изолятора в соответствии с требованиями раздела п. 3.1.5.

3.4.4 При контроле

смонтированных в аппаратуре изоляторов с использованием подъемных механизмов

рабочее место «второго» оператора также должно соответствовать требованиям

раздела п. 3.1.5, в том числе и в случае нахождения его в корзине

гидроподъемника.

3.4.5 При проведении контроля

изоляторов перед их монтажом необходимо обеспечить «первому» оператору удобный

доступ к контролируемому изделию (возможность вести прозвучивание стоя или

сидя), для чего при необходимости подготовить специальные стеллажи,

транспортировочные и переворотные устройства, или грузоподъемные механизмы.

3.5. Порядок проведения

контроля

3.5.1 Перед проведением УЗНК

необходимо определить и зарегистрировать в журнале контроля место установки

изолятора в аппарате. Схема расположения изоляторов вносится в журнал заранее,

причем для каждого изолятора отводится, как правило, отдельная страница.

Каждому изолятору в аппарате в зависимости от места его расположения заранее

присваивается «номер по порядку контроля» (№ ппк), который заранее заносится в

журнал.

3.5.2 Определить и

зарегистрировать в журнале контроля выходные данные изолятора (тип,

предприятие-изготовитель, месяц и год выпуска, заводской номер).

3.5.3 Произвести осмотр

внешнего вида изолятора, включая фланцы и армировочные швы, результаты осмотра

зарегистрировать в журнале.

При необходимости очистить и

протереть поверхности ввода и вывода УЗК.

3.5.4 Последовательность

проведения УЗС и УЗД верхней и нижней оконечностей контролируемого изолятора

произвольная. Она определяется типами контролируемого изолятора и аппарата,

условиями проведения контроля (с гидроподъемником или без него), опытностью

операторов в проведении УЗНК изделий данного типа, установленных в аппарате

данной конструкции. Если хотя бы один из операторов не имеет достаточного опыта

обследований, рекомендуется полностью осуществить УЗНК одного изолятора и лишь

затем переходить к следующему.

3.5.5 При УЗС расчет

скоростей распространения УЗК производится и заносится в журнал контроля

немедленно, причем о полученном значении скорости «второй» оператор докладывает

«первому».

3.5.6 Предварительные

результаты УЗНК изоляторов выдаются в день его проведения, с указанием

дефектных изделий и рекомендаций по их дальнейшему использованию.

3.5.7 В случае совместного

проведения обследования изоляторов не только методами УЗНК, но и другими

(например, методом регистрации сигналов акустической эмиссии, последовательность

применения методов произвольная.

3.6 Особенности проведения

УЗНК изоляторов

3.6.1 Для проведения УЗНК на

частотах, предусмотренных методикой, необходимо использовать контактную среду,

в качестве которой рекомендуется применять:

а) при положительных

температурах – чистую водопроводную воду;

б) при отрицательных

температурах – водные растворы этилового спирта небольшой концентрации (около

20%).

3.6.2 Использование в

качестве контактной среды технических масел нежелательно ввиду загрязнения ими

контролируемых изоляторов. Использование специальных гелей не дает особых

преимуществ по сравнению с водой и нежелательно по экономическим соображениям.

3.6.3 Акустический контакт

датчиков с контролируемым изделием осуществляется контактным способом. Контактная

жидкость наносится с помощью эластичного резервуара с микроотверстием в крышке.

3.7 Разбраковка изоляторов по

результатам УЗНК

3.7.1 По результатам УЗНК все

изоляторы делятся на 5 категорий («сортов»), от 1С до 5С. «Сортность» изолятора

определяется исходя из вида и характера обнаруженных в нем дефектов:

1С – изоляторы соответствуют

требованиям ГОСТ, при этом изоляторы данного «класса» (т.е. данного типа,

предприятия-изготовителя и периода выпуска) имеют благоприятную статистику

эксплуатации. Могут эксплуатироваться без ограничений (т.е. на сколь угодно

ответственных позициях). Повторного УЗНК не требуют.

2С – соответствуют

требованиям ГОСТ, но по данным УЗС скорость УЗК в изоляторе близка к

браковочному критерию (БК); или изоляторы данного «класса» имеет

неблагоприятную либо недостаточную статистику эксплуатации. Могут

эксплуатироваться без ограничений при условии периодического проведения УЗД.

3С – по данным УЗС имеют

глубинную ОМИП хотя бы в одной оконечности, при этом по данным УЗД в

оконечностях изолятора отсутствуют МД, ЗР и ОМАП. По результатам УЗС может быть

рекомендована очередность замен, начиная с изделий, имеющих минимальные среди

изделий данного «класса» скорости УЗК. К использованию на ответственных

позициях не рекомендуются. ОСИ, квалифицированные 3С, можно использовать в

качестве шинных пор.

Для ОСИ ЗС следует уделить

особое внимание герметизации армировочных швов. В любом случае изделия 3С,

временно сохраняемые в эксплуатации, подлежат регулярной УЗД.

4С – изоляторы имеют в

оконечностях МД и/или ЗР, либо одновременно ОМИП и ОМАП, либо

околоповерхностную ОМИП, либо настолько грубую глубинную ОМИП, что она может

привести ко впитыванию влаги в фарфоровое тело изолятора при случайном сколе.

Подлежат внеочередной замене. При невозможности заменить изоляторы 4С

немедленно, рекомендуется эксплуатировать их в щадящем режиме либо с

использованием страхующих устройств. Проведение повторного УЗНК для изоляторов

4С смысла не имеет, как и герметизация армировочных швов ОСИ, имеющих ЗР.

5С – изоляторы с визуально

выявляемыми трещинами, квалифицируемыми по результатам УЗНК как «выходы» ЗР и

МД на поверхность изолятора. Подлежат немедленной замене.

3.7.2. Разбраковка изоляторов

по результатам УЗС ОМИП ведется по следующей схеме:

1) выделяются изоляторы одного

«класса» (которые можно считать относящимися к технологически однородной партии

изделий);

2) по результатам совместных

ультразвуковых (УЗС) и разрушающих (ФППД) испытаний устанавливается

(проверяется, уточняется, подтверждается) браковочный критерий (БК) по

минимальной допустимой скорости распространения УЗК в изоляторах данного

«класса»;

3) проводится УЗС всех

изделий данной партии, после чего изоляторы расставляются в порядке ухудшения

их характеристик, а затем худшие изделия отбраковываются, исходя из реальной

возможности замены их годными.

3.8 Документирование

результатов УЗНК

3.8.1 В рабочем журнале

регистрации подлежат:

1) место установки изолятора:

энергосистема, подстанция, ОРУ, ячейка, фаза, сторона, элемент, колонка, этаж

(полнота записи должна исключать возможность неоднозначного толкования);

2) тип,

предприятие-изготовитель, заводской номер, месяц и год выпуска изолятора;

3) наличие видимых дефектов

(трещины и сколы фарфорового тела изолятора, включая ребра, растрескивание

фланцев и армировочных швов);

4) сведения об областях и

участках изолятора, на которых проведение УЗНК согласно методике не могло

проводиться из-за особенностей геометрии или состояния поверхности данного

изолятора;

5) результаты УЗС, включая

исходные («сырые») материалы (величины временных интервалов и баз

прозвучивания);

6) результаты УЗД, включая

исходные материалы, по каждому виду датчика и по каждой контролируемой области

(ВОС, НОС и т.д.) отдельно;

7) оценка результатов

контроля по результатам УЗС, УЗД и интегральная («сортность»);

8) дата проведения контроля,

фамилии операторов;

9) условия проведения

контроля (температура воздуха, осадки);

10) результаты настройки

аппаратуры по эталонным образцам;

11) результаты испытаний

данного изолятора другими методами (например, АЭ).

ЛИТЕРАТУРА

1. ГОСТ 20419-83. Материалы

керамические электротехнические. Классификация и технические требования.

2. ГОСТ 26093-84. Изоляторы

керамические. Методы испытаний.

3. ГОСТ 689-90. Разъединители

и заземлители переменного тока на напряжение свыше 1000 В. Общие технические

условия.

4. ГОСТ 12450-82. Выключатели

переменного тока на номинальные напряжения от 110 до 750 кВ. Технические

требования к отключению ненагруженных воздушных линий и методы испытаний.

5. ГОСТ 8608-96. Изоляторы

керамические опорные на напряжение свыше 1000 В. Общие технические условия.

6. Основные концептуальные

подходы к реконструкции и техническому перевооружению электрических сетей.

Программа технического перевооружения электрических сетей РАО «ЕЭС России» на

2001-2005 г.г. М., РАО «ЕЭС России», 2000 г.

7. Сводный технический отчет

по итогам отраслевых мероприятий по сбору информации, анализу и обобщению

состояния электротехнического оборудования энергосистемы России. Приказ РАО

«ЕЭС России» от 08.12.98 г. № 249, М., РАО «ЕЭС России», 1999 г.

8. Циркуляр РАО «ЕЭС России»

Ц-01-01 (Э) от 14.05.2001 г. «О предупреждении поломок опорно-стержневых

изоляторов разъединителей 110-220 кВ».

9. Межотраслевые правила по

охране труда при эксплуатации электроустановок ПОТ РМ-016-2001, М., Изд-во НЦ

ЭНАС, 2001 г.

10. Межотраслевые правила по

охране труда при работе на высоте» ПОТ РМ-012-2000, М., Изд-во НЦ ЭНАС, 2000 г.

11. Афанасьев. В.В, Якунин

Э.Н. Разъединители. Л., Энергия, 1979 г.

12. Эванс А.Г., Ленгдон Т.Г.

Конструкционная керамика. М., Металлургиздат, 1980 г.

13. Кухтиков В.А.,

Воротницкий В.Э., Демин А.Н. Методы и средства контроля механического состояния

опорно-стержневой фарфоровой изоляции высоковольтных разъединителей в условиях

эксплуатации. Журнал “Энергетик”, М., 2002 г., №8.

14. Аронштам Ю.Л., Демин А.Н.

Методика акустико-эмиссионного контроля фарфоровых изоляторов разъединителей

110-220 кВ. Труды международной научно-технической конференции “Изоляция-99”,

С-Пб., 15-18 июня 1999 г.

15. Шейкин А.А. Контроль

качества изделий из высоковольтного электрофарфора на производстве. Сборник

материалов 2-го семинара “Диагностика технического состояния фарфоровых

изоляторов высоковольтных коммутационных аппаратов”, М., ВНИИЭ, 27-29 октября

1999 г.

16. Омельченко Ю.А., Шейкин

А.А. Контроль качества изделий из высоковольтного электрофарфора на монтаже и в

эксплуатации. Сборник материалов 2-го семинара “Диагностика технического

состояния фарфоровых изоляторов высоковольтных коммутационных аппаратов”, М.,

ВНИИЭ, 27-29 октября 1999 г.

17. “Способ акустико-эмиссионного

контроля трещинообразования в изделии”, патент РФ, № 1728786.

18. “Устройство

акустико-эмиссионного трещинообразования”, свид. на полезную модель РФ № 22713.